रबर इनलेटको नजिक एयर लाइनहरू वा जेट लाइनहरूको मामलामाइंजेक्शन मोल्डेड भागहरूउत्पादनको समयमा, निम्न विश्लेषणलाई तुलना र सुधारको लागि सन्दर्भ गर्न सकिन्छ।ती मध्ये, इन्जेक्शनको गति घटाउनु हाम्रो लागि इंजेक्शन लाइनहरू र एयर लाइनहरूको समस्या सुधार गर्ने प्राथमिक माध्यम हो, र दोस्रो भनेको इन्जेक्शन मोल्डिंग भागको रबर इनलेटको आकार धेरै सानो वा धेरै पातलो छ कि छैन भनेर जाँच्नु हो।राम्रो कच्चा माल पकाउनु उत्पादन सुनिश्चित गर्न आधारभूत कार्य हो, र राम्रोसँग गरिनु पर्छ।

विभिन्न कारणले गर्दा ग्लु इनलेट एयर लाइनहरू र जेट लाइनहरूको उपस्थितिमा केही भिन्नताहरू छन्।सामान्य समयमा अवलोकनमा बढी ध्यान दिनुहोस्, जसले समस्याहरूको विश्लेषण र समाधानलाई गति दिन सक्छ।

यदि कच्चा पदार्थ को लागीPCउत्पादन पूर्ण रूपमा पकाइएको छ, वा पानीको इनलेटमा हावा वा शूट लाइनहरू हुनेछन्, निम्न कारकहरू विचार गर्नुपर्छ:

1. पहिलो स्तर ग्लु इंजेक्शन गति धेरै छिटो छ।पानी प्रवेश गर्दा हावा चिन्ह को मुख्य कारण यो हो।यसले गम्भीर एडी करेन्ट निम्त्याउँछ जब पिघलने टाँसेको गुफामा प्रवेश गर्दछ, जसको परिणामस्वरूप एडी एयर मार्क हुन्छ।त्यसकारण, यो पहिलो कुरा हो जुन शन्टरले विचार गर्नुपर्छ र गति कम गर्ने प्रयास गर्नुपर्छ।

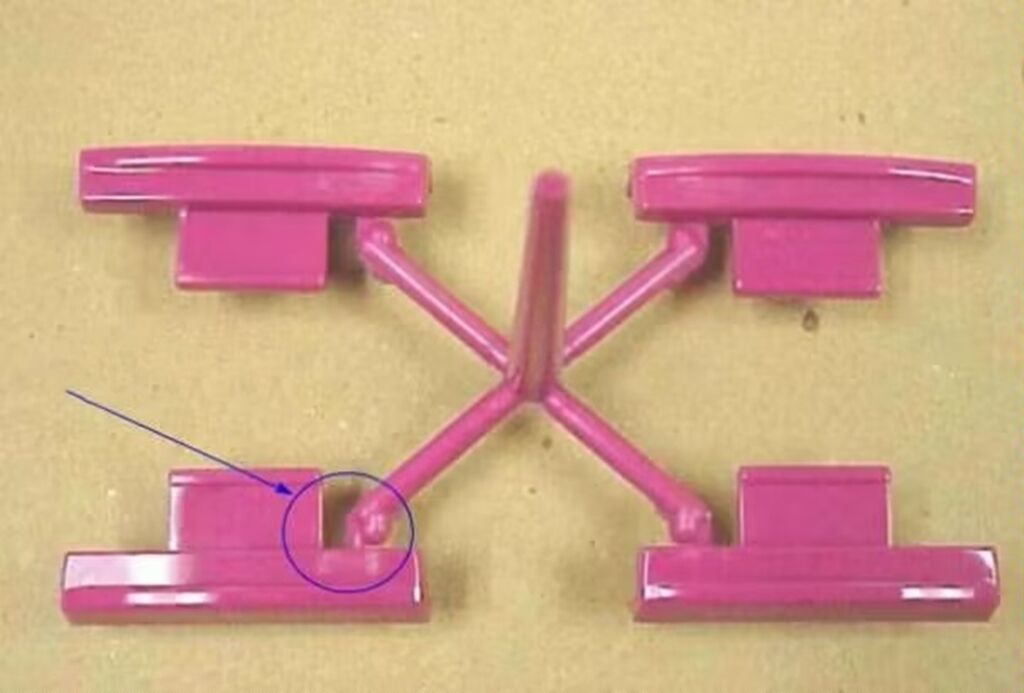

2. रबर इनलेट धेरै पातलो वा धेरै पातलो छ, जुन हावा र गोली चिन्हहरूको कारण पनि एक महत्त्वपूर्ण कारक हो।किनभने ग्लु इनलेट धेरै सानो वा धेरै पातलो छ, यसले अनिवार्य रूपमा मोल्ड गुहामा पग्लने ग्लुको ग्लु इन्जेक्सनको गति धेरै छिटो हुन्छ, परिणामस्वरूप जेट लाइनहरू र एयर लाइनहरू, जुन सर्प रेखाहरूको कारण पनि हो।तसर्थ, यदि गति तल्लो स्तरमा घटाइए पनि समस्या हटाउन सकिँदैन भने, यो पानीको इनलेट धेरै पातलो वा धेरै पातलो छ, जस्तै 0.5mm वा सानो भन्दा कम छ भनेर विचार गर्न आवश्यक छ।

3. रबर इनलेटमा इन्जेक्सन मोल्डिङ भागको भित्ता मोटाई जति गाढा हुन्छ, 4mm भन्दा बढी जस्ता हावाको झुर्रियाँ उत्पादन गर्न त्यति नै सजिलो हुन्छ।किनकी भित्ताको मोटाई जति गाढा हुन्छ, पिघलिएको टाँसिने पानीको इनलेटमा प्रवेश गर्दा एडी करन्ट उत्पन्न गर्न त्यति नै सजिलो हुन्छ, जसले गर्दा हावाको लहर उत्पन्न हुन्छ।यस अवस्थामा, कहिलेकाहीँ पानीको इनलेट विस्तार गरेर र गति घटाएर हावाको लहर हटाउन गाह्रो हुन्छ।यस समयमा, रबर इनलेटलाई पातलो पर्खाल मोटाई भएको ठाउँमा परिवर्तन गर्नु राम्रो हुन्छ, जस्तै 3mm भन्दा कम ठाउँ।

4. को सतह उज्यालोमोल्डगुहा, अर्थात्, इन्जेक्शन मोल्डिंग भागको सतह जति उज्यालो हुन्छ, हावा झुर्रीहरू उत्पादन गर्न सजिलो हुन्छ।यदि इंजेक्शन मोल्डिंग भाग धेरै उज्यालो छ भने, हल्का हावा लाइनहरू प्रकट हुनेछन्।

5. यदि पग्लने टाँसिएको वा मोल्डको तापक्रम धेरै कम छ भने, इन्जेक्शन मोल्ड गरिएका भागहरूमा जेलको कारणले हुने इन्जेक्शन लाइनहरू पनि हुनेछन्, म्यूट एयर लाइनहरूसँग।

6. जलाउन सजिलो हुने कच्चा पदार्थहरूको लागि, यदि पग्लने तापमान धेरै उच्च छ भने, धेरै विघटन ग्यासको कारण हावाको लहर उत्पन्न हुनेछ।

7. गोंद को गुणस्तर पुष्टि हुनुपर्छ।पीसी सामग्रीको पछाडिको दबाव 10bar ~ 25bar मा सेट हुनुपर्छ।गोंद पिघलने को गति मध्यम गति मा सेट गर्नुपर्छ।गोंद निकासी धेरै लामो हुनु हुँदैन।अन्यथा, यदि बन्दुकको ब्यारेलमा हावा पम्प गरिएको छ भने, उत्पादनमा स्प्रे हुनेछ।गोंद निकासी स्ट्रोक पछाडि अनुसार सेट हुनुपर्छ।ब्याक प्रेसर जति बढी हुन्छ, ग्लु एक्स्ट्र्याक्सन स्ट्रोक जति लामो हुन्छ, सामान्यतया 2mm~10mm हुन्छ।

8. नोजलको तापक्रम धेरै उच्च वा धेरै कम छ।यदि यो धेरै उच्च छ भने, नोजलमा रबर सड्नेछ र एयर लाइनहरू उत्पादन गर्नेछ;धेरै कम, इंजेक्शन चिकनी छैन, जेट लाइनहरू बनाउँछ, वा चिसो अफसेट मुद्रण।

पोस्ट समय: अक्टोबर-25-2022